单轨吊液压驱动系统的设计与分析

李坤全、文謇

(河南工程学院,郑州451191)

摘要:为矿用单轨吊机车设计了一套液压驱动装置。利用Solidworks建模软件建立了驱动机构的三维模型:对驱动轮运行时的受力状态进行了分析,设计了液压驱动回路,阐述了驱动原理:运用液压建模软件AMESim建立简化了的液压回路,按实际工况设置了主要参数;得到单向节流阀模型质量块位移曲线、马达转速和输出转矩变化曲线以及泵内油液压力变化曲线。结果表明对于驱动力为20kN的单轨吊机车,回路的响应时间为0.7S,马达稳定运行转速为82r/min、输出转矩以及泵内油液压力皆满足单轨吊机车运行的基本要求。

关键词:单轨吊;液压系统;驱动装置;AMESim;

0引言

单轨吊作为一种井下辅助运输设备,其性能优势明显。驱动部作为单轨吊的行走部分,对煤矿的生产和生产效率影响重大。由于单轨吊的行走轨道悬空固定于巷道顶部,有别于传统的动力小车,加上煤矿井下特殊的工作环境,其驱动部的设计受限较大。利用液压马达向垂直于工字梁轨道腹板安装的驱动轮提供扭矩,依靠摩擦产生前进力,是目前较为成熟的单轨吊驱动技术。

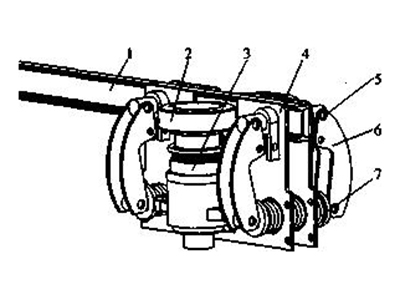

1驱动机构模型

驱动单元提供单轨吊行驶的动力和制动力,驱动机构三维模型如图1所示。其中驱动轮和液压马达组成驱动机构,压力弹簧通过连杆机构将成对的驱动轮压紧于腹板,液压马达提供单轨吊行驶所需的扭矩。单轨吊需要制动时,制动弹簧伸长带动弓形制动板旋转,闸块与腹板接触发生摩擦,产生制动力。

在单部单轨吊机车中,驱动单元可根据实际负载安装1组或多组,但液压系统的设计原理一致。配置2组驱动单元的某单轨吊是将图1中的驱动单元串联安装布置。

图1驱动机构三维模型

1.工字钢2.驱动轮3.液压马达4.固定板5.销轴6.弓形制动板7.制动弹簧

2驱动原理分析

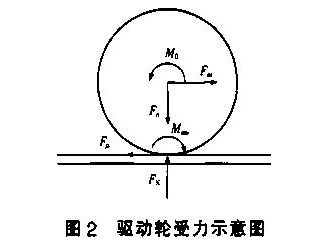

2.1驱动轮受力分析

驱动轮在轨道上受力复杂。驱动轮是在驱动马达提供的转动力矩M0下转动,同时受到压力弹簧传来的正压力Fn,进而受到轨道作用的摩擦力Fu和支持力Fn,滚动摩阻力偶Mm0以及单轨吊驱动力均分到单个驱动轮的阻力Fzu,驱动轮受力示意图如图2所示。

由物体受力的平衡条件可知

M〇>M^+Fm-r 1

M^Fn-a 2

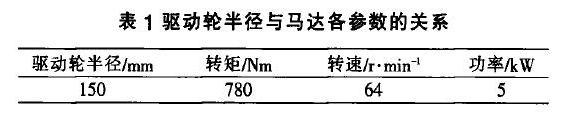

式中r 驱动轮半径,设r=150 mm;a—滚动摩阻因数,a=2.0。在单轨吊平稳运行时,设定速度为1.0 m/s,正压力FN=15 kN;单轨吊驱动力为20 kN,2组驱动装置,4个驱动轮,即得Fzu=5kN。驱动轮半径与马达各参数的关系如表1所示。

2.2液压系统原理分析

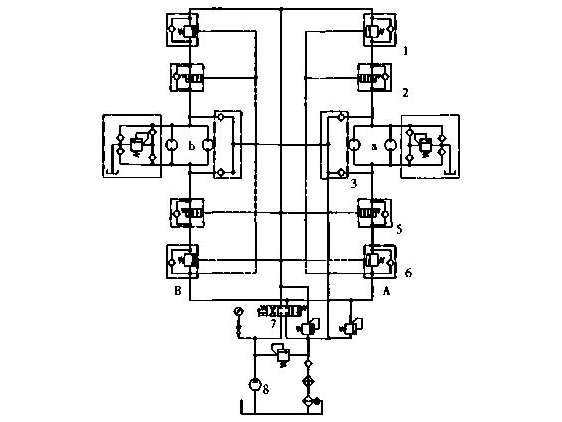

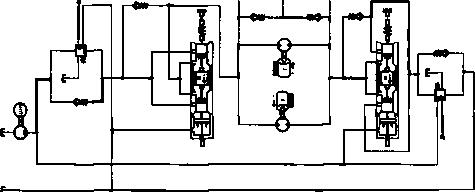

液压系统中马达个数不一,要求马达同步性良好。由于轨道存在上下坡,为控制单轨吊速度在允许范围内,液压回路要求有一定的平衡性;单轨吊机车整体质量较大,在启动和制动时,对回路缓冲性能要求严格。液压驱动系统原理图如图3所示。

图3液压驱动系统原理图

1、6.外控式平衡阀(组成双向平衡阀)2、5.外控式单向节流阀(组成双向节流阀)3.补油阀组4.缓冲阀组7.三位四通换向阀8.泵A、B.对称油路a、b.马达组

(1)马达正反回路 单轨吊启动,泵8供油高压油经换向阀7(阀芯处于左位),依次流过平衡

阀6和单向节流阀5(同时高压油以相同的方式通过左侧油路B),马达组a开始运转;同时泵8提供的高压油使节流阀2和平衡阀1处于通的状态,马达流出的低压油再次经过换向阀7回油箱。若换向阀7的阀芯换向至右位,马达反转,单轨吊反向运行。4个马达并联连接,同一组马达并行安装在轨道两侧,负载相同,马达同步。

(2)平衡回路当单轨吊速度过大时,泵8供油压力下降(以马达正转为例),外控式节流阀2节流口缩小,平衡阀1不通,马达转速降低,起到平衡的作用;同时供油压力开始增加,先打通平衡阀1,节流阀2的节流阀口逐渐加大,直到油压达到平衡。缓冲回路单轨吊整体质量较大,其突然启动、停止或者转向产生的液压振动冲击非常大。由一个反应灵敏的小型直动式溢流阀和4个单向阀组成的缓冲阀组4,在受到液压冲击时,回油或进油一侧压力激增,超过溢流阀调定的压力,溢流阀打开溢流,缓冲液压冲击;同时通过单向阀向另一侧补油。

3系统与结果分析

3.1 AMESim模型建立及参数设置

根据实际工况以及上文所述原理,按照液压元件的实际结构建立单轨吊液压驱动系统模型如图4所示。建模过程中,单向节流阀2采用HCD库中模块搭建,其余兀件从Mechani- cal和Hydraulic库中选取。为提高模型的运算效率,在不影响系统特性的基础上,简化了补油阀组3、换向阀7、溢流阀以及对称油路的1支。

图4液压驱动系统AMESim模型

在元件参数设定时,依据单轨吊实际运行工况,同时为保证的运算效率,以制动直线位移信号代替实际过程中的角位移信号,忽略液压系统中管道长度、阻力及液体压缩性的影响。设置时间为10 s,通信间隔0.1 s。整个模型元件的主要参数:电动机转速/r-mirT1 1 500泵额定排量/mL-r-1

单向节流阀模型质量块/kg 2.0 单向节流阀模型弹簧刚度/N.m-i 10000 马达黏滞摩擦因数 12

马达排量/mL-r1 200 液压油动力黏度/nm^s-1 0.025 缓冲阀组溢流阀设定压力/MPa 0.5 平衡阀组溢流阀设定压力/MPa 3.5

3.2结果分析

(1) 单向节流阀模型质量块在10 s过程中的位移变化曲线如图5所示。可以看出在0~5.0s过程中,质量块在做一定幅度的振动,大值0.13 m且幅度逐渐减小,5.0 s以后质量块趋于稳定。这说明利用HCD搭建的节流阀模型建立正确,的模型基础可行。

4结语

(1)U液压马达为驱动轮提供转矩在工字梁腹板上行走,驱动部独立于机架,易于安装且数量可以根据负载具体设计。

(2)马达成对分布于轨道腹板两侧,对于液压系统主要考虑马达的正反转回路、平衡回路以及缓冲回路;对于驱动部数量多于1组的单轨吊,可以将其液压回路并联。

(3)单轨吊驱动力为20 kN,2组驱动装置,电机转速1500r/min,泵的额定排量400 mL/r;马达响应时间0.7 s,转速80 r/min,输出转矩1.0 kNm,与理论值基本相符。

参考文献:

[1] 朱天龙,管缆承载车组电液控系统设计[J].煤炭技术,2017,36(7):304-306.

[2] 陈凯旋,张立祥,叶良,无极绳单轨吊行进装置的结构优化[J].煤炭技术,2016,35(10):282-284.

[3] 路甬祥,液压气动技术手册[K].北京:机械工业,2007.C4J赵靖,寇子明,樊鹏,等基于AMESim的带式输送机换带装置液压系统研究[J].液压与气动,2014(12):91-95,99.

[5] 涂永平,基于AMESim的液压支架液压系统性能分析[D].重庆:重庆交通大学,2014.

[6] 李锐,侯友夫,矿用乳化液栗的改进设计[J].液压与气动,2012(7):114-115.t7j郭泽海,侯红伟符阳.单轨吊机车制动装置的制动连杆分析〔J].煤矿机械,2015,36(11>:188-89.

[8] 郭泽海,侯红伟,符阳.基于单轨吊的新型驱动部设计与分析[J].煤矿机械,2016,37(1>:144-145.

| 上一条:微米级干雾抑尘工作原理 | 下一条:翻车机干雾抑尘系统故障分析及改进 |

电话

电话

产品展示

产品展示

解决方案

解决方案

联系我们

联系我们